全自动模具焊接机器人简介

全自动模具焊接机器人原理及优势

全自动模具焊接机器人系统使用3D打印原理,可以焊接大型的锻造模具和工具,最大可以一次性焊接型腔长度为5米的模具,经过CAD-CAM培训的操作人员可轻松编写焊接程序和实施焊接操作。

一、硬件部分

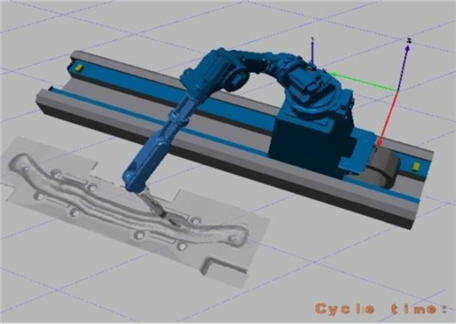

1、机器人:为六轴垂直多关节机器人,夹持器负载为20公斤,到达距离(臂展)为2000mm。

2、地面式轨道:自动润滑、自动调零(重复定位精度±0.05mm)、易于扩展,最大承重为1000Kg,运行长度3000mm。

3、机器人控制柜。

4、BINZEL防碰撞系统

保护机器人本体,焊接过程中发生焊枪和模具碰撞情况自动停止报警。

5、焊枪自动清理系统(焊枪喷嘴清理,防焊接飞溅)

模具焊接过程中,焊丝的飞溅会堵住焊枪保护嘴,影响气体保护而出现焊接气孔,此套系统能自动清理焊枪保护嘴。

6、MILLER焊接系统

美国米勒焊接系统,水冷焊枪等可使用直径为1.2-2.4的焊丝,循环水、保护气体自动检测功能。

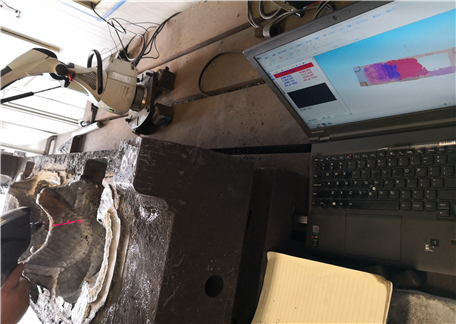

7、三维扫描仪(获取气刨之后模具的三维数据)

三、软件

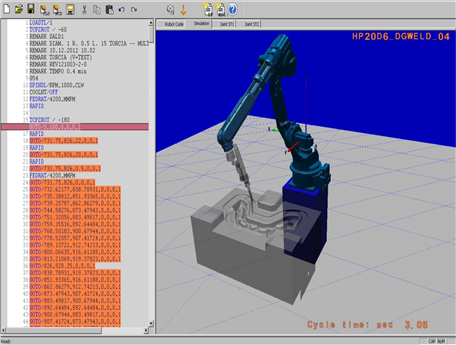

1、ROBOWELDING软件可以使任何CAD-CAM操作员给机器人编程,并可以保证准确的机器人和模具位置,敏感的碰撞检测并解决机器人运动问题。软件是为离线焊接轨道而设计,软件自动将所焊焊层分开并决定焊接轨道。同时操作人员可以:

A、校正相关轨道参数,诸如焊道距离、焊枪角度、焊道方向、定位等等

B、创建理想的几何数据,将金属堆焊最优化。

C、设计多层次的多角度的大量堆焊焊接

D、设计单层次的涂层式焊接

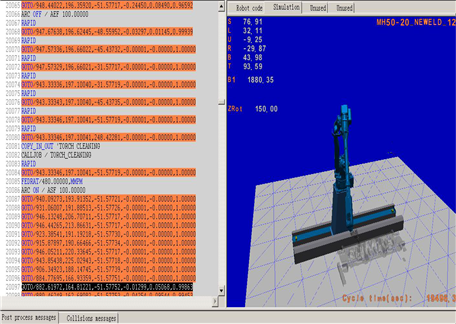

2、ROBOMOVE软件可以将CAM路径转换成机器人语言处理器,专门为WymanGordon创建的,可模仿、分析以及纠正潜在问题的虚拟单元。焊接程序编完后用ROBOMOVE软件模拟焊接一遍,出现问题及时纠正。

四、机器人焊接的模具照片

五、机器人焊接和人工焊接优势对比

通过四年多的实际焊接数据比对分析,机器人焊接比人工焊接优势比对如下表:

|

项目名称 |

机器人焊接优势 |

说明 |

|

自动化成度 |

自动化成度高 |

全自动仿形焊接,焊接加工余量3mm,焊接时间和焊材用量自动显示 |

|

现场环境 |

现场环境干净、整洁 |

半封闭式独立空间,有烟尘净化系统 |

|

工人劳动强度 |

劳动强度低 |

和操作加工中心相似 |

|

节约焊材 |

节约焊材20%以上 |

仿形焊接,加工余量少 |

|

焊接效率 |

提高30%以上 |

可以24小时连续工作,每小时焊接5公斤焊材。焊材用量少,同样一副模具焊接时间短,焊接效率高。 |

|

节约人工成本 |

50%以上 |

一个人可以操作3台以上机器人 |

|

节约机加工 成本 |

节省加工时间10%以上 节约刀具30% |

仿形焊接,加工余量3-5mm,加工时间和刀具都能节约 |

|

模具寿命 |

提高20%以上 |

焊接速度平稳,焊接轨迹固定,有加热平台,温度控制精确。机器人焊接完全是数字化的操作,每种焊材的用量和分布的位置都非常精确。 |

|

焊接缺陷 |

焊接缺陷少 |

人工焊接很容易受操作工人的技术水平、工作时的个人情绪和劳累程度等因素的影响,致使在焊接时出现焊接质量不稳定的问题。机器人焊接可以完全避免上述质量不稳定的问题。 |

曲轴模具机器人仿形焊接报告

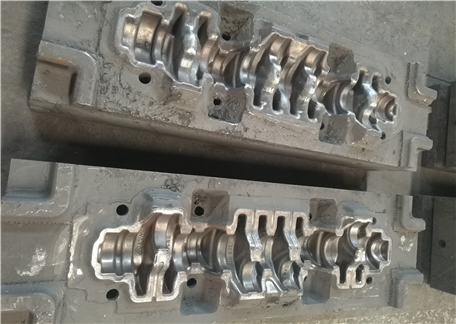

一、 原模具:图一,图二

图一 图二

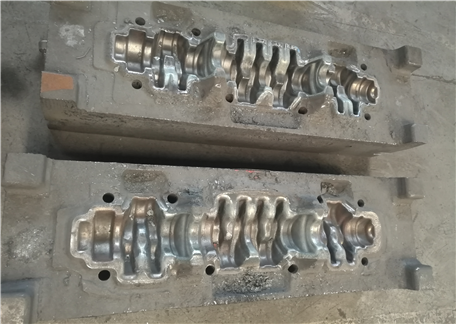

二、气刨后模具

型腔平均扩大10-15mm:板筋去掉,底部加深15mm,上部扩大15mm,下部扩大10mm,留出斜度,着色探伤,裂纹清除干净。见图三、图四

图三 图四

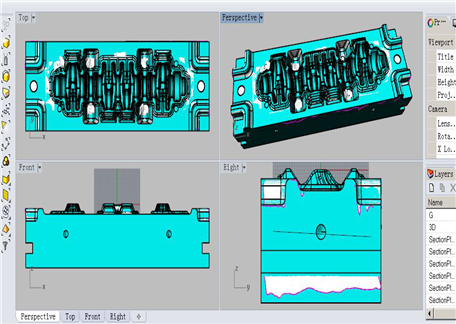

三、三维扫描、编程

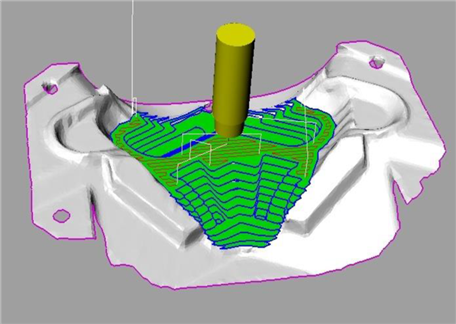

气刨后的模具扫描取三维图,使用专用编程软件,把扫描气刨后的三维图和模具的造型图进行重合比对,输入焊接参数,留出加工余量,自动生成焊接程序。见图五、图六、图七

图五 图六

图七

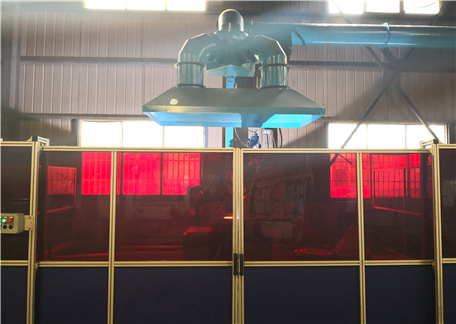

四、机器人仿形焊接

预热后的模具放到加热平台上机器人仿形焊接,焊接过程中:图八、图九,焊接完成后:图十、图十一

图八 图九

图十 图十一

五、 模具加工:图十二、图十三,加工余量在5mm左右。

图十二 图十三